HDI (High Density Interconnect) plaadid on muutunud kaasaegsete elektroonikaseadmete jaoks populaarseks valikuks. Need pakuvad traditsiooniliste trükkplaatide (PCB) ees palju eeliseid, nagu suurem vooluringi tihedus, väiksemad vormitegurid ja parem signaali terviklikkus. SiiskiHDI-plaatide ainulaadsed disainikaalutlused nõuavad hoolikat planeerimist ja teostamist, et tagada optimaalne jõudlus ja töökindlus. Siin uurime peamisi tegureid, mida tuleb HDI-plaadi kujundamisel arvestada.

1. Miniaturiseerimine ja komponentide paigutus:

Üks peamisi HDI-plaatide kasutamise põhjuseid on nende võime mahutada suurema hulga komponente väiksema jalajäljega. Disainerina peate arvestama miniatuursuse aspektiga ja hoolikalt planeerima komponentide paigutust. Komponentide paigutus mängib võtmerolli kompaktse disaini saavutamisel ilma signaali terviklikkust kahjustamata.

Miniaturiseerimise optimeerimiseks kaaluge väiksemate ja kompaktsemate komponentide kasutamist. Lisaks võimaldab pindpaigaldustehnoloogia (SMT) kasutamine komponentide tõhusat paigutust, vähendades plaadi üldist suurust. Siiski analüüsige kindlasti termilisi kaalutlusi ja tagage piisavad jahutusmehhanismid, eriti suure võimsusega komponentide puhul.

2. Signaali terviklikkus ja edastamine:

HDI-plaadid toetavad kõrgsageduslikke ja kiireid rakendusi, seega muutub signaali terviklikkus oluliseks. Signaali kadumise ja häirete minimeerimine on signaali terviklikkuse säilitamiseks ülioluline. Siin on mõned peamised tegurid, mida meeles pidada.

a. Impedantsi juhtimine:Tagab õige impedantsi sobitamise kogu pardal. Seda saab saavutada jälje laiuse, vahekauguse ja dielektrilise materjali hoolika valikuga. Teie rakendusele omaste kontrollitud impedantsi standardite järgimine on signaali sumbumise minimeerimiseks ülioluline.

b. Kontrollitud läbirääkimine:Suure tihedusega disainilahenduste tagajärjeks on HDI-plaatidel sageli kitsad jäljed, mis viib läbirääkimiseni. Ristkõne tekib siis, kui signaal häirib külgnevaid jälgi, põhjustades signaali sumbumist. Ristkõne mõjude leevendamiseks kasutage selliseid tehnikaid nagu diferentsiaalpaaride marsruutimine, varjestus ja õige maapinna määramine.

c. Toite terviklikkus:Stabiilse toitejaotuse säilitamine kogu pardal on optimaalse signaaliedastuse jaoks ülioluline. Kaasake piisaval hulgal lahtisidestuskondensaatoreid, maandusplaate ja toitetasapindu, et tagada võimsuse ülekandmiseks madal takistus.

d. EMI/EMC kaalutlused:Kui vooluringi tihedus suureneb, suureneb ka elektromagnetiliste häirete (EMI) ja elektromagnetilise ühilduvuse (EMC) probleemide oht. Pöörake tähelepanu õigetele maandustehnikatele, varjestusstrateegiatele ja EMI-filtritele, et minimeerida HDI-plaadi vastuvõtlikkust välistele elektromagnetilistele häiretele.

3. Tootmisprobleemid ja materjalide valik:

HDI-plaatide projekteerimine ja tootmine võib keerukuse suurenemise tõttu esitada mitmesuguseid väljakutseid. Õigete materjalide ja tootmistehnikate valimine on disaini õnnestumise jaoks ülioluline. Kaaluge järgmist.

a. Kihtide virnastamine ja planeerimine:HDI-plaatidel on sageli mitu kihti, sageli keerulistes virnastustes. Planeerige kihtide virnast hoolikalt, et see vastaks soovitud marsruutimistihedusele, võttes arvesse selliseid tegureid nagu puuri suurus, läbiviigu tüüp (nt pime, maetud või mikroauk) ja selle paigutus. Õige läbiplaneerimine tagab tõhusa signaali marsruutimise, ilma et see kahjustaks usaldusväärsust.

b. Materjali valik:Valige sobiv laminaatmaterjal soovitud elektrilise jõudluse, soojusjuhtimise nõuete ja kulukaalutluste põhjal. HDI-plaadid toetuvad tavaliselt spetsiaalsetele materjalidele, millel on kõrge klaasistumistemperatuur, madalad hajumistegurid ja hea soojusjuhtivus. Konsulteerige materjalitarnijatega, et leida sobivaim variant.

c. Tootmise tolerantsid:HDI-plaatide miniaturiseerimine ja suurenenud keerukus nõuavad rangemaid tootmistolerantse. Täpse tootmise ja sobivuse tagamiseks määrake kindlasti kindlaks oma konkreetsed tolerantsid ja edastage need tootjale.

4. Töökindluse ja testimise kaalutlused:

HDI-plaadi töökindlus on selle kavandatud rakenduse jaoks kriitilise tähtsusega. Usaldusväärsuse parandamiseks ja tõrkeotsingu lihtsustamiseks võtke arvesse järgmisi disainilahendusi.

a. Testitatavuse disain (DFT):Katsepunktide, näiteks loogikaanalüsaatori pääsupunktide või piiride skaneerimise katsepunktide kaasamine võib aidata tootmisjärgsel testimisel ja silumisel.

b. Termilised kaalutlused:Kuna HDI-plaadid pakivad tavaliselt väikesesse ruumi suure hulga komponente, muutub soojusjuhtimine kriitiliseks. Kasutage õigeid jahutustehnikaid, nagu jahutusradiaatorid või termilised läbipääsud, tagamaks, et komponendid töötavad kindlaksmääratud temperatuuripiirides.

c. Keskkonnategurid:Mõistke keskkonnatingimusi, milles HDI-plaat töötab, ja kujundage vastavalt. Arvesse võetakse selliseid tegureid nagu äärmuslikud temperatuurid, niiskus, tolm ja vibratsioon, et tagada plaadi taluvus ettenähtud keskkonnas.

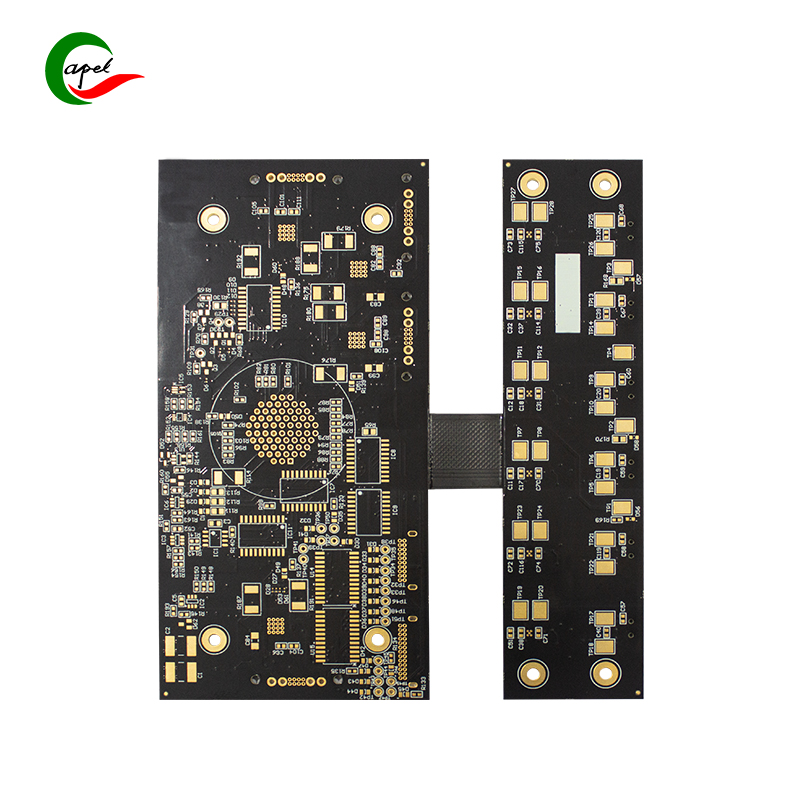

Kokkuvõttes, HDI-plaadi projekteerimine nõuab mitme võtmeteguri arvessevõtmist, et saavutada kõrge vooluringi tihedus, optimeerida signaali terviklikkust, tagada töökindlus ja lihtsustada tootmist. Miniaturiseerimisstrateegiat hoolikalt kavandades ja rakendades, signaali terviklikkuse ja edastuspõhimõtteid arvestades, sobivaid materjale valides ja töökindlusprobleeme käsitledes saate oma disainides realiseerida HDI-tehnoloogia täieliku potentsiaali.Shenzhen Capel Technology Co., Ltd. on trükkplaatidega põhjalikult tegelenud 15 aastat. Range protsessivoo, täiustatud protsessivõimaluste, professionaalsete tehniliste teenuste, rikkaliku projektikogemuse ja uuendusliku tehnoloogiaga oleme võitnud klientide usalduse. Ja iga kord saame kliendi projekti jaoks turuvõimaluse.

Postitusaeg: 23. august 2023

Tagasi