8-kihiliste PCBde tootmisprotsess hõlmab mitmeid põhietappe, mis on kvaliteetsete ja töökindlate plaatide eduka tootmise tagamiseks kriitilise tähtsusega.Alates disainilahendusest kuni lõpliku kokkupanekuni on igal etapil oluline roll funktsionaalse, vastupidava ja tõhusa PCB saavutamisel.

Esiteks, 8-kihilise PCB tootmisprotsessi esimene samm on disain ja paigutus.See hõlmab tahvli kavandi koostamist, komponentide paigutuse määramist ja jälgede suunamise üle otsustamist. Selles etapis kasutatakse PCB digitaalse esituse loomiseks tavaliselt disainitarkvara tööriistu, nagu Altium Designer või EagleCAD.

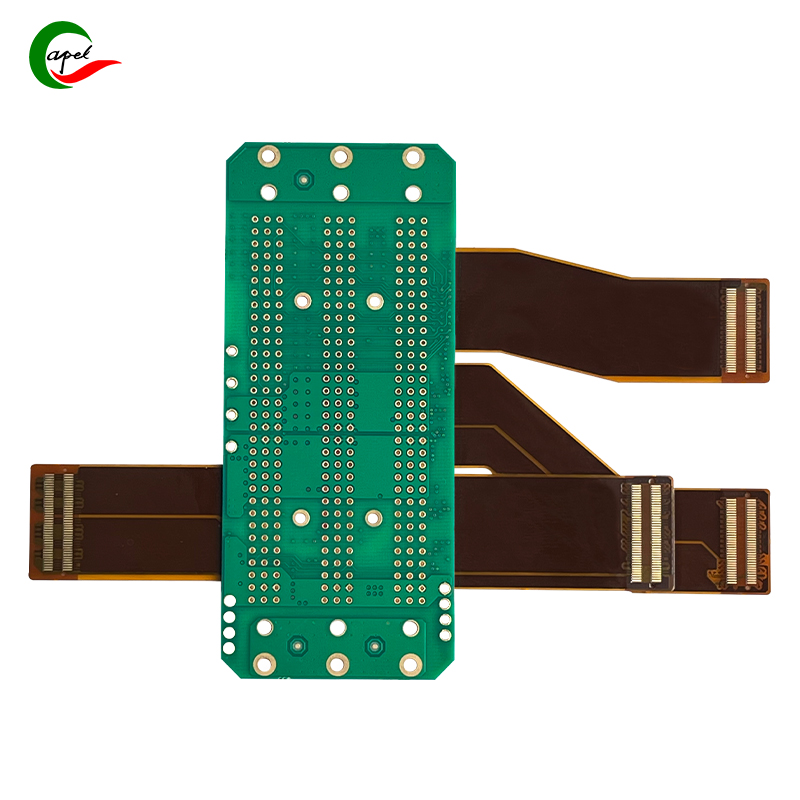

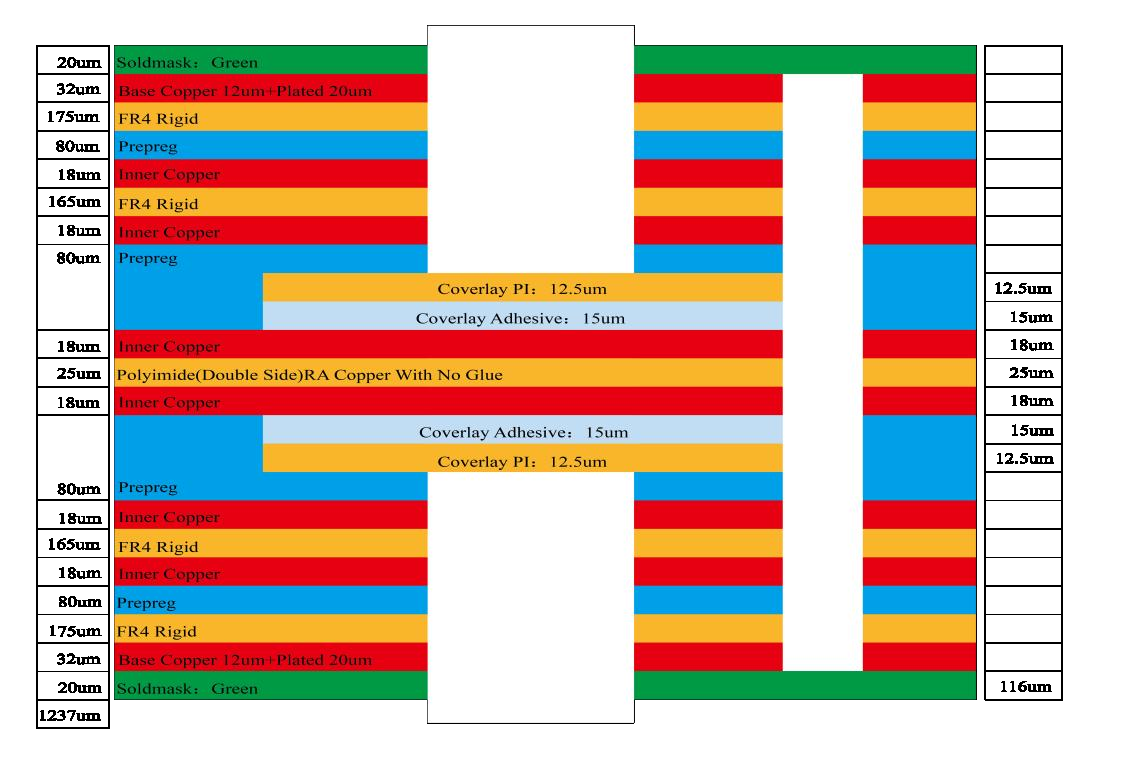

Pärast disaini lõpetamist on järgmine samm trükkplaadi valmistamine.Tootmisprotsess algab sobivaima alusmaterjali, tavaliselt klaaskiuga tugevdatud epoksiidi, tuntud kui FR-4, valimisega. Sellel materjalil on suurepärane mehaaniline tugevus ja isolatsiooniomadused, mistõttu on see ideaalne trükkplaatide tootmiseks.

Tootmisprotsess hõlmab mitmeid alametappe, sealhulgas söövitamist, kihtide joondust ja puurimist.Söövitatakse aluspinnalt liigse vase eemaldamiseks, jättes maha jäljed ja padjad. Seejärel viiakse läbi kihtide joondamine, et PCB erinevad kihid täpselt virnastada. Täpsus on selles etapis ülioluline, et tagada sisemise ja välimise kihi õige joondamine.

Puurimine on veel üks oluline samm 8-kihilise PCB tootmisprotsessis.See hõlmab PCB-sse täpsete aukude puurimist, et võimaldada elektriühendusi erinevate kihtide vahel. Neid auke, mida nimetatakse viaadeks, saab täita juhtiva materjaliga, et luua kihtide vahel ühendusi, suurendades seeläbi PCB funktsionaalsust ja töökindlust.

Pärast tootmisprotsessi lõppu on järgmine samm komponentide märgistamiseks jootemaski ja siiditrüki pealekandmine.Jootemask on õhuke kiht vedelat fotokujulist polümeeri, mida kasutatakse vasejälgede kaitsmiseks oksüdeerumise eest ja jootesildade vältimiseks montaaži ajal. Seevastu siiditrükk sisaldab komponendi kirjeldust, viitetähistusi ja muud põhiteavet.

Pärast jootemaski ja siiditrükkimist läbib trükkplaat protsessi, mida nimetatakse jootepasta siiditrükkimiseks.See samm hõlmab šablooni kasutamist õhukese jootepasta kihi ladestamiseks trükkplaadi pinnale. Jootepasta koosneb metallisulami osakestest, mis sulavad uuesti jootmise käigus, moodustades tugeva ja usaldusväärse elektriühenduse komponendi ja PCB vahel.

Pärast jootepasta pealekandmist kasutatakse komponentide PCB-le paigaldamiseks automatiseeritud korjamis- ja asetamismasinat.Need masinad paigutavad komponendid paigutuskavade põhjal täpselt määratud aladele. Komponente hoitakse paigal jootepastaga, moodustades ajutised mehaanilised ja elektrilised ühendused.

8-kihilise PCB tootmisprotsessi viimane etapp on reflow jootmine.Protsess hõlmab kogu trükkplaadi allutamist kontrollitud temperatuuritasemele, jootepasta sulatamist ja komponentide püsivat ühendamist plaadiga. Reflow-jootmisprotsess tagab tugeva ja usaldusväärse elektriühenduse, vältides samal ajal komponentide kahjustamist ülekuumenemise tõttu.

Pärast jootmisprotsessi lõppu kontrollitakse PCB-d põhjalikult ja testitakse, et tagada selle funktsionaalsus ja kvaliteet.Defektide või probleemide tuvastamiseks tehke erinevaid katseid, nagu visuaalne kontroll, elektrilise järjepidevuse testid ja funktsionaalsed testid.

Kokkuvõttes,8-kihiline PCB tootmisprotsesshõlmab mitmeid olulisi samme, mis on olulised usaldusväärse ja tõhusa plaadi tootmiseks.Alates disainist ja paigutusest kuni valmistamise, kokkupanemise ja testimiseni aitab iga samm kaasa PCB üldisele kvaliteedile ja funktsionaalsusele. Järgides neid samme täpselt ja pöörates tähelepanu detailidele, saavad tootjad toota kvaliteetseid PCB-sid, mis vastavad erinevatele rakendusnõuetele.

Postitusaeg: 26. september 2023

Tagasi