Tutvustage:

Elektroonikavaldkonnas mängivad trükkplaadid (PCB) olulist rolli erinevate seadmete tõrgeteta toimimise tagamisel. Kvaliteedi ja töökindluse kõrgeima taseme tagamiseks on trükkplaatide tootjate jaoks ülioluline rakendada rangeid kontrollimeetmeid kogu tootmisprotsessi vältel.Selles ajaveebis uurime meie ettevõtte trükkplaatide tootmisprotsessis kasutatavaid kvaliteedikontrolli meetmeid, keskendudes meie sertifikaatidele ja patentidele, mis peegeldavad meie pühendumust tipptasemele.

Sertifikaadid ja akrediteeringud:

Lugupeetud trükkplaatide tootjana on meil mitu sertifikaati, mis tõendavad, et järgime tööstusharu kõrgeimaid standardeid. Meie ettevõte on läbinud ISO 14001:2015, ISO 9001:2015 ja IATF16949:2016 sertifikaadi. Need sertifikaadid kinnitavad meie pühendumust vastavalt keskkonnajuhtimisele, kvaliteedijuhtimisele ja autotööstuse kvaliteedijuhtimissüsteemidele.

Lisaks oleme uhked, et oleme välja teeninud UL ja ROHS märgid, mis rõhutavad veelgi meie pühendumust ohutusstandardite ja ohtlike ainete piirangute järgimisele. See, et valitsus tunnustab meid kui "lepinguid järgivat ja usaldusväärset" ja "riiklikku kõrgtehnoloogiaettevõtet", tähendab meie vastutust ja uuenduslikkust selles valdkonnas.

Innovatsiooni patent:

Meie ettevõttes usume, et oleme tehnoloogiliste edusammude eesliinil. Oleme saanud kokku 16 kasuliku mudeli patenti ja leiutise patenti, mis näitab meie pidevaid jõupingutusi PCBde kvaliteedi ja funktsionaalsuse parandamiseks. Need patendid annavad tunnistust meie teadmistest ja pühendumusest innovatsioonile, tagades, et meie tootmisprotsessid on optimeeritud optimaalse jõudluse saavutamiseks.

Tootmiseelsed kvaliteedikontrolli meetmed:

Kvaliteedikontroll algab trükkplaatide tootmisprotsessi alguses. Kõrgeimate standardite tagamiseks vaatame esmalt põhjalikult läbi oma klientide spetsifikatsioonid ja nõuded. Meie kogenud insenerimeeskond analüüsib hoolikalt projekteerimisdokumente ja suhtleb klientidega, et selgitada välja kõik ebaselgused enne edasiliikumist.

Kui disain on heaks kiidetud, kontrollime hoolikalt ja valime kvaliteetsed toorained, sealhulgas substraadi, vaskfooliumi ja jootevärvi. Meie materjalid läbivad range kvaliteedihindamise, et tagada vastavus tööstusstandarditele, nagu IPC-A-600 ja IPC-4101.

Tootmiseelses etapis viime läbi valmistatavuse (DFM) analüüsi, et tuvastada võimalikud tootmisprobleemid ning tagada optimaalne saagis ja töökindlus. See samm võimaldab meil ka anda oma klientidele väärtuslikku tagasisidet, edendades disaini täiustusi ja minimeerides võimalikke kvaliteediprobleeme.

Protsessi kvaliteedikontrolli meetmed:

Kogu tootmisprotsessi jooksul rakendame erinevaid kvaliteedikontrolli meetmeid, et tagada ühtlane kvaliteet ja usaldusväärsus. Need meetmed hõlmavad järgmist:

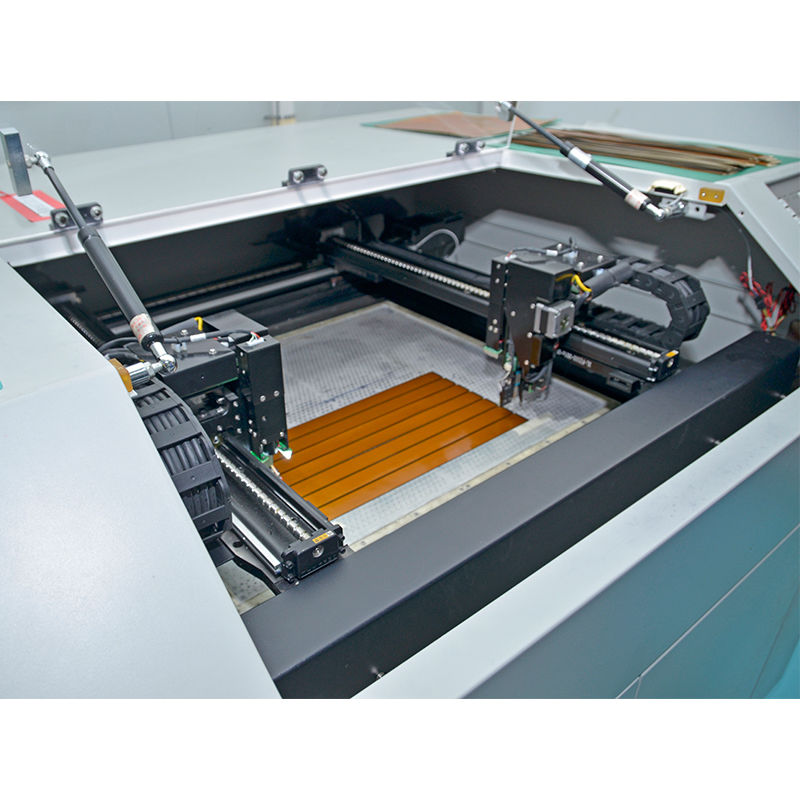

1. Automaatne optiline kontroll (AOI): kasutades täiustatud AOI süsteeme, viime läbi PCBde täpsed kontrollid peamistes etappides, näiteks pärast jootepasta pealekandmist, komponentide paigutamist ja jootmist. AOI võimaldab meil suure täpsuse ja tõhususega tuvastada defekte, nagu keevitusprobleemid, puuduvad komponendid ja kõrvalekalded.

2. Röntgenkontroll: Keerulise struktuuriga ja suure tihedusega PCBde puhul kasutatakse röntgenülevaatust varjatud defektide leidmiseks, mida palja silmaga ei leia. See mittepurustav testimistehnoloogia võimaldab meil kontrollida jooteühendusi, läbiviike ja sisemisi kihte, et tuvastada defekte, nagu avanemised, lühised ja tühimikud.

3. Elektriline testimine: enne lõplikku kokkupanekut viime läbi põhjaliku elektrilise testimise, et tagada PCB funktsionaalsus ja töökindlus. Need testid, sealhulgas In-Circuit Testing (ICT) ja funktsionaalne testimine, aitavad meil tuvastada elektrilisi või funktsionaalseid probleeme, et neid saaks kiiresti parandada.

4. Keskkonnakatsed. Et tagada meie PCBde vastupidavus erinevates töötingimustes, läbime neile range keskkonnakatse. See hõlmab termotsüklit, niiskuse testimist, soolapihustustesti ja palju muud. Nende testide abil hindame PCB toimivust äärmuslikes temperatuurides, niiskuses ja söövitavas keskkonnas.

Sünnitusjärgsed kvaliteedikontrolli meetmed:

Kui tootmisprotsess on lõppenud, jätkame kvaliteedikontrolli meetmete võtmist, et meie klientideni jõuaksid ainult kõrgeima kvaliteediga PCB-d. Need meetmed hõlmavad järgmist:

1. Visuaalne kontroll: meie kogenud kvaliteedikontrolli meeskond viib läbi üksikasjaliku visuaalse kontrolli, et tuvastada kõik kosmeetilised defektid, nagu kriimustused, plekid või trükivead. See tagab, et lõpptoode vastab ka esteetilistele standarditele.

2. Funktsionaalne testimine: PCB täieliku funktsionaalsuse kinnitamiseks kasutame range funktsionaalse testimise läbiviimiseks spetsiaalseid testimisseadmeid ja -tarkvara. See võimaldab meil kontrollida PCB jõudlust reaalsetes tingimustes ja täita meie klientide erinõudeid.

Kokkuvõtteks:

Algsest projekteerimisetapist kuni lõpptooteni tagab meie ettevõte võrratu kvaliteedikontrolli meetmed kogu PCB tootmisprotsessi vältel. Meie sertifikaadid, sealhulgas ISO 14001:2015, ISO 9001:2015 ja IATF16949:2016, samuti UL- ja ROHS-märgid, rõhutavad meie pühendumust keskkonnasäästlikkusele, kvaliteedijuhtimisele ja ohutuseeskirjade järgimisele.

Lisaks on meil 16 kasuliku mudeli patenti ja leiutispatenti, mis peegeldavad meie püsivust innovatsioonis ja pidevas täiustamises. Kasutades täiustatud kvaliteedikontrolli meetodeid, nagu AOI, röntgenülevaatus, elektrilised testid ja keskkonnatestid, tagame kvaliteetsete ja töökindlate PCBde tootmise.

Valige meid oma usaldusväärseks trükkplaatide tootjaks ja kogege kompromissitu kvaliteedikontrolli ja erakordse klienditeeninduse kindlust.

Postitusaeg: 30. oktoober 2023

Tagasi